新技术缩短了3D打印机器零件的精加工时间

北卡罗来纳州立大学的研究人员展示了一种技术,允许使用3D打印技术制造金属机器零件的人员在精加工过程中对制造的零件进行自动质量控制。该技术允许用户识别潜在的缺陷,而无需从制造设备上拆下零件,从而提高生产时间。

“人们被3D打印和其他增材制造技术吸引的原因之一是,这些技术允许用户快速更换关键机器部件,否则这些部件很难在工厂外制造,”BrandonMcConnell说,他是关于工作的论文。

“增材制造工具可以根据需要做到这一点,而不是处理可能需要很长时间等待的供应链。这通常意味着使用3D打印按需创建小批量的机器零件。”麦康奈尔是北卡罗来纳州立大学爱德华·菲茨工业与系统工程系的助理研究教授。

打印金属机器零件后,需要进行额外的精加工,并且必须进行测量以确保零件满足关键公差。换句话说,零件的每个方面都必须具有正确的尺寸。目前,这涉及从相关制造设备中取出一部分,进行测量,然后将其放回制造设备中进行适度调整。

“这可能需要重复完成,并且可能需要大量时间,”麦康奈尔说。“我们在这里的工作加快了这一过程。”

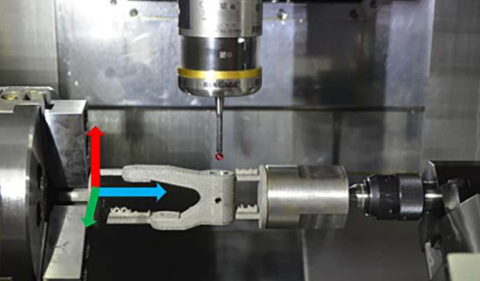

具体来说,研究人员将3D打印、自动化加工、激光扫描和触摸感应测量技术与相关软件集成在一起,创建了一个高度自动化的系统,可生产满足关键公差的金属机器部件。

这是它的工作原理。

当最终用户需要特定零件时,他们会提取包含所需零件测量值的软件文件。3D打印机使用此文件来打印零件,其中包括金属支撑结构。然后,用户取出打印件并使用支撑结构将其安装在精加工设备中。

此时,激光扫描已安装的零件以确定其尺寸。然后,软件程序使用这些尺寸和所需的关键公差来指导精加工设备,从而有效地抛光零件中的任何不规则之处。

随着这个过程的推进,精加工设备控制打印部件的方向,以便可以通过触摸敏感的机器人探针进行测量,确保部件的尺寸在必要的参数范围内。

为了测试新方法的性能,研究人员使用传统的3D打印和精加工技术制造了一个机器零件,然后使用他们的新工艺制造了相同的零件。

“使用传统技术,我们能够在200分钟内完成该零件;使用新技术,我们能够在133分钟内完成同一零件,”McConnell说。“根据具体情况,节省67分钟可能非常重要。在大多数专业环境中,时间就是金钱。例如,在紧急响应环境中,这可能是生与死的区别。”

研究人员指出,这项工作的重点是打印和精加工包括圆形或圆柱体的机器零件,例如。然而,该方法可以适用于具有其他功能的机器零件。

“我们在这项技术中使用的所有硬件都是商业上可用的,并且我们在论文中清楚地概述了必要的软件,因此我们认为这种新方法几乎可以立即采用并投入使用,”麦康奈尔说。“我们当然愿意与有兴趣在运营中使用这项技术的合作伙伴合作。”

论文《具有关键公差的增材制造零件的基于自动特征的检查和鉴定》发表在《国际制造技术与管理杂志》上。

该论文的第一作者是北卡罗来纳州立大学前研究生克里斯托弗·凯利(ChristopherKelly),现就职于Celonis,Inc.。该论文的共同作者是费茨工业与系统工程系的名誉教授理查德·怀斯克(RichardWysk);OlaHarrysson,费茨工业与系统工程系爱德华·P·费茨杰出教授;和罗素·金(RussellKing),北卡罗来纳州立大学工业与系统工程系亨利·L·福斯库(HenryL.Foscue)杰出教授。

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!

-

【木地板材料】木地板是一种广泛应用于家居和商业空间的地面装饰材料,因其自然美观、耐用性强、环保性好等特...浏览全文>>

-

【木地板安装】木地板安装是一项需要细致规划和专业操作的工程,无论是新房装修还是旧房翻新,选择合适的木地...浏览全文>>

-

【木的组词怎么写】在汉语学习中,词语的积累和运用是非常重要的部分。对于“木”这个字来说,它不仅是常见的...浏览全文>>

-

【木的象形字有哪些字】在汉字的发展过程中,许多字最初都是通过象形的方式创造出来的,用来表示具体的事物。...浏览全文>>

-

【木岛法子介绍】木岛法子(Kazuko Kikuchi)是日本著名演员、模特及艺人,以其在影视作品中的出色表现和独特...浏览全文>>

-

【木代尔是什么面料】“木代尔是什么面料”是许多消费者在选购衣物时常常会提出的问题。木代尔是一种天然纤维...浏览全文>>

-

【木代尔和莫代尔哪种面料好】在选择衣物面料时,很多人会遇到“木代尔”和“莫代尔”这两个名称,容易混淆它...浏览全文>>

-

【萝卜的营养价值】萝卜是一种常见的根茎类蔬菜,不仅味道清脆爽口,还具有丰富的营养价值。无论是生吃、炒食...浏览全文>>

-

【萝卜的药用功效和作用】萝卜,作为日常生活中常见的蔬菜之一,不仅味道清脆、营养丰富,还具有多种药用价值...浏览全文>>

-

【萝卜的家常做法】萝卜是一种非常常见的蔬菜,不仅价格实惠,而且营养丰富,适合多种烹饪方式。无论是炖、炒...浏览全文>>