在增材制造(AM)中,金属零件通常使用称为“激光粉末床熔合”(LPBF)的制造技术进行3D打印。LPBF涉及使用激光热源重复快速金属粉末熔化和凝固以形成3D物体。由于热膨胀,局部高温熔融金属与周围的固体部分相吻合。

然而,熔融金属在凝固后会产生负热应力,从而产生面内残余应力。这种残余应力随着每一层上的重复形成过程而向上层累积,并经常导致不良影响,如分层、开裂和翘曲。此外,残余翘曲和变形本质上是不对称的,并且与制造的金属零件的尺寸成比例。因此,火箭喷管等大型金属零件的集成成型极具挑战性。

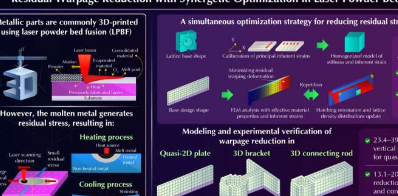

为了解决这个问题,由早稻田大学的AkihiroTakezawa教授领导的来自日本和美国的研究人员团队现在提出了一种优化的增材制造设计策略。“近年来备受关注的LPBF金属3D打印存在成型零件翘曲较大的问题。在这项研究中,我们开发了一种通过同时优化制造零件的内部结构和成型零件来减少残余变形的方法。激光扫描方向,”Takezawa解释道。

在他们的在线增材制造研究中,包括美国匹兹堡大学的ChenQian博士和AlbertC.To教授在内的团队研究了残余翘曲的减少,同时专注于分层残余堆叠并利用晶格填充分布技术。

他们采用了一种称为“循环公式固有应变法”的数值方法来分析残余变形。在此,他们使用基于梯度的优化算法基于有效刚度和各向异性固有应变对晶格进行建模。

在LPBFAM中,团队同时优化了制造过程的两个方面:利用残余应力不对称的激光“影线方向”或扫描方向,以及通过考虑层的制造材料的内部结构或“晶格密度分布”方向残余应力叠加。因此,他们微调了他们的方法,以确保同时优化的协同影响。

此外,该团队还使用准2D板、3D支架和3D连杆进行了实验以验证他们的新方法。与使用的标准基准设计相比,他们的设计策略将准二维板的垂直边缘变形减少了23-39%。在3D支架和连杆的情况下,翘曲减少范围在13-20%之间。

总体而言,本研究中提出的方法可以预示使用LPBF制造的3D打印的显着发展。减少残余翘曲和变形对于成型大型金属部件至关重要。“最近金属3D打印技术的改进使得生产更大的模制零件成为可能。有鉴于此,我们的方法应该能够理想地实现任何大型金属零件的3D打印,”Takezawa总结道。